薬品処理と低温加熱だけでダイヤモンド基板の原子レベルの接合を可能に

ダイヤモンド基板を1150 ℃に加熱し他の基板と加圧すると直接接合(熱圧着)できるが、接合材料の熱膨張係数に差があると基板が破損するほどの応力が発生することがある。一方、超高真空中でのアルゴン(Ar)ビームによるスパッタエッチングでダイヤモンド基板とSi基板の表面層を除去し、露出した面同士を接触させると常温でも直接接合できる(表面活性化接合)。しかし、特殊な超高真空接合装置が必要なうえ、表面層除去処理によりダイヤモンド表面が結晶の乱れによりアモルファス化し、機械・電気・熱的物性の劣化が懸念されていた。

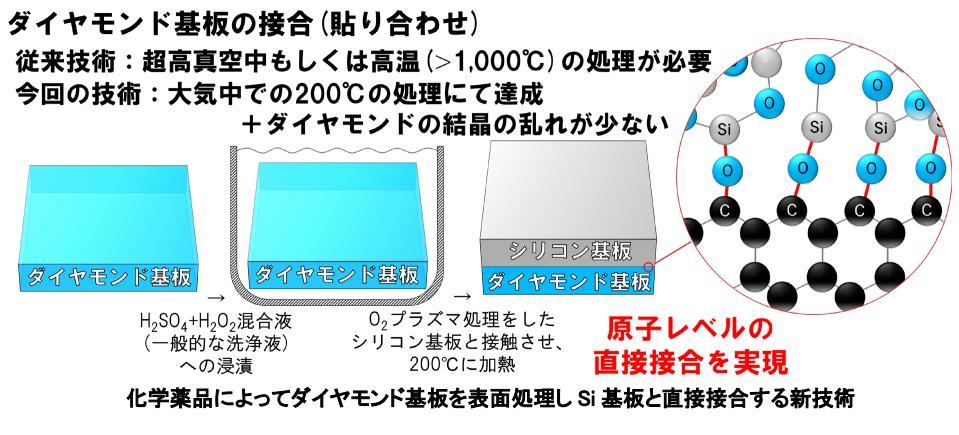

水酸基同士の脱水反応による接合(親水化接合)はSiなどの半導体材料の基板の直接接合に広く用いられているが、これまで、ダイヤモンド基板の直接接合に適切な水酸基修飾手法が見つかっていなかった。そこで今回、半導体基板の洗浄に広く用いられる硫酸/過酸化水素(H2SO4/H2O2)混合液を用いて、ダイヤモンド表面を洗浄と同時に水酸基修飾できる技術を開発した。この技術では、処理条件を制御することで、ダイヤモンド結晶の特定の面[(111)面]を、接合に望ましい平滑な表面を保ちながら水酸基修飾できる。これを、同じく水酸基修飾したSi基板と接触させた後200 ℃にて加熱すると、次の化学式:

Si-OH + C-OH → Si-O-C + H2O

の脱水反応が起こり直接接合できる(図1左)。この脱水反応は大気雰囲気中でも可能なので、特殊な真空接合装置が不要である。今回開発した接合技術は、一般的な洗浄処理と比較的低い温度での加熱処理だけでダイヤモンドの直接結合が可能になるという特徴を持つ。

図1 右に透過型電子顕微鏡を用いて観察した接合界面のナノ構造を示す。今回開発した技術によりシリコン表面の酸化膜(SiO2)とダイヤモンドが欠陥なく原子レベルで密着していることが確認できる。この酸化膜は約3 nmの厚さであり十分に薄いため、伝熱に与える影響は少ないと見込まれる。また透過型電子顕微鏡では、結晶部分はその規則性より構成原子が格子状(粒状)に観察できる。SiO2膜は一般的に結晶とならないため格子構造が観察できないが、ダイヤモンド側は接合界面まで格子構造が観察された。これはダイヤモンド結晶が接合処理してもアモルファス化がほとんど発生せず、結晶構造が維持されているためと考えられる。なお、このダイヤモンド結晶の格子構造は高温加熱もしくは表面スパッタリングを用いた従来手法による接合界面では観察できない。

今回開発した技術により、比較的簡易で一般的な装置でもダイヤモンド基板の直接接合が可能となり、加えて高品質なダイヤモンド半導体の製造が期待できる。この技術の応用によりパワー半導体の変換効率や入出力電力の向上、冷却機能効率化や小型軽量化などが進むことによって、電力変換ロスの削減による省エネ化や車両を含む電動機器の高性能化が見込まれる。

| 図1 接合反応のメカニズム(左)と透過型電子顕微鏡で観察した接合界面(右) |