腐食の基礎知識

車のボディ、ドアのヒンジ、ねじやボルトなど、私たちの身の回りには、数えきれないほどの金属製品があります。金属製品は使用環境や経年によって、さびなどの腐食が生じ、重大な事故災害に直結することがあります。腐食に関するコストは、GDPのおよそ3%(約15兆円)に達するという調査結果もあり、腐食対策は製造業・建設業にとって重要な課題です。本連載では6回にわたり、技術者が知っておくべき腐食の基礎知識を解説します。

もくじ

第1回:腐食とは?

腐食とは、金属材料が化学的なプロセスによって、劣化・損傷する事象です。鉄を例に、腐食について考えてみましょう。鉄は、鉄鉱石(酸化鉄)として自然界に存在します。鉄鉱石は、水と酸素が十分にある地球上では、最も安定した状態です。材料としての鉄(製鉄)は、溶鉱炉の中でコークスなどの還元剤を用いて、鉄鉱石から酸素を無理やり引き離したものです。この工程を精錬といいます。取り出された金属単体の鉄は、自然環境中では非常に不安定なので、常に酸化鉄に戻ろうとします。この反応が腐食反応で、さびが生成されます。化学的には、さびは鉄鉱石と同じです。腐食と精錬は逆方向を示しながらも、同じ反応系にあります(図1)。

図1:鉄の酸化反応と還元反応鉄を塩酸などの強い酸に入れると、水素ガスを発生しながら鉄イオンとなって水溶液中に溶け出します。この反応は、鉄のイオン化反応(酸化反応)と、環境中の水素イオンの還元反応(水素ガス発生反応)の組み合わせで起こり、次のような電気化学式で表されます。

1:Fe→Fe2++2e–

2:2H++2e–→H2(水素ガス発生)

1式と2式を足し合わせると、通常の化学式による表記となります。

3:Fe+2H+→Fe2++ H2

自然環境中で鉄がさびる反応も、2式に相当する反応が酸素の還元反応になっただけで、同様に電気化学式で表されます。

4:O2+2H2O+4e–→4OH–

1式を2倍し、4式と足し合わせると、鉄の酸化反応式が得られます。

5:2Fe+O2+2H2O→2Fe(OH)2

生成された水酸化鉄 Fe(OH)2から、一部の水分子が取り出されたり、空気中の酸素による酸化が起こったりすると、酸化鉄 Fe2O3あるいはFe3O4となります。これが、さびの正体です。鉄が酸性溶液中でイオン化して溶解する現象も、中性環境中で腐食してさびる現象も、本質的には同じ腐食反応です。いずれも電気化学反応式によって表すことができます。

腐食の局部電池モデルとは、図2のようなモデルで腐食を表記したものです。図2は酸性溶液中の鉄の腐食を表し、水素イオンが還元され水素ガスが発生する場所はカソード部、鉄がイオン化して溶け出す場所がアノード部です。アノード部で発生した電子がカソード部に移動し、水素ガスの発生反応によって消費されます。電子の流れと電流は逆向きです。

図2:腐食の局部電池モデル実際には、これらの電気化学反応が起こる場所(アノード、カソード)は固定された特定の場所ではなく、時々刻々変動し、……

>>第1回 第2章の続きを読む(PDFダウンロード)

酸化還元性(電位)とpHは、水溶液中の金属腐食に影響する基本的な環境因子です。腐食反応が酸化還元反応であることと、金属およびその酸化物の溶解性(溶解度と溶解速度)がpHに大きく影響されるためです。電位を縦軸、pHを横軸として、どの化学種が安定かを概念的に示した図を、電位-pH図、あるいはプールベ図といいます(図3)。化学種とは、イオン、原子、元素など、化学反応に影響を与える物質の総称です。

図3:電位-pH図(プールベ図)電位-pH図の各領域における金属の反応傾向は、各領域によって異なります。

・不活性態領域:極限の還元性環境。単体金属が安定で、腐食は起こらない。

・腐食(活性態)領域:酸化性が高い領域。低pH側は金属イオンが安定なので、腐食が起こる。

・不動態領域:……

>>第1回 第3章の続きを読む(PDFダウンロード)

不動態とは、酸化性環境に置かれた金属の腐食速度が極端に小さくなる(耐食性が向上する)腐食現象です。金属は酸化性の環境に置かれると酸化(腐食)が進行します。このとき溶けた金属イオンが緻密な薄い酸化物皮膜となって析出し、金属表面を覆うことで生じます。酸化物皮膜は数nmの厚さで、常に溶解と再生を繰り返す動的な状態にあります。不動態の耐食性は、……

>>第1回 第4章の続きを読む(PDFダウンロード)

腐食にはさまざまな形態があります。それぞれの腐食が起こる理由を学ぶことで、適切な対策を取ることができます。10種類の腐食形態の特徴と発生原因をまとめました。

全面腐食とは、鉄が強い酸で腐食するときなどに見られる腐食形態で、比較的均一な腐食面となります。ステンレス鋼が不動態化できず、活性態で腐食するときにも見られます。

異種金属接触腐食とは、異なった金属同士を接触させて腐食環境にさらした際に生じる腐食形態です。貴な金属(イオン化傾向の小さい金属)に引っ張られて、卑な金属(イオン化傾向の大きい金属)の腐食が促進されます。 イオン化傾向は、次のようになっています。

K>Ca>Na>Mg>Al> Zn>Fe>Ni> Sn>Pb>(H) >Cu>Hg>Ag>Pt>Au ※水素は金属ではありませんが、金属と同じく陽イオンとなるため、参考に入れています。

左側はイオン化傾向が大きく(卑)、右側に行くほど小さい(貴)金属となります。「貸そうかな、まぁあてにするなひどすぎる借金」と覚えましょう。同じ金属であっても、不動態状態外部が貴、局部アノードの内部が卑となり、ガルバニック腐食機構で局所腐食が起こることがあります。

孔食とは、海水や食塩水溶液など、塩化物イオンを含む環境にあるステンレス鋼などに見られる腐食です。特定部の皮膜が破壊され、ピット状に腐食が進行します。ある程度強い酸化性を有するときのみ起こり、還元性環境では孔食は起こりません。ピットの中では、溶けた金属イオンの濃縮が起こり、加水分解により水素イオン(酸)が生成されて腐食性がさらに強くなる、という悪循環が生じます。

すきま腐食とは、同じ金属同士を重ね合わせたり、表面に異物が付着したりすることで、不動態皮膜が破れて生じる腐食形態です。孔食と同じような機構で、ステンレス鋼などに生じます。酸化性環境でなくても生じるため、孔食よりも起こりやすく、腐食問題として重要です。

応力腐食割れは局部腐食の一つで、引張応力が加えられた状態の金属が塩化物環境にさらされると起こります。ステンレス鋼などに生じ、主な応力源は溶接や機械加工などで生じる残留応力です。応力除去焼なましで残留応力を除去することで、防止できます。

……

>>第1回 第5章の続きを読む(PDFダウンロード)

第2回:アルミニウム、ステンレス鋼、銅の腐食

前回は、腐食の仕組みと種類を解説しました。今回は、耐食性に優れているアルミニウム、ステンレス鋼、銅の腐食について説明します。これらの金属は、特定の環境で腐食が生じます。対策を講じるために、腐食が生じる環境を学んでおきましょう。

アルミニウムには、軽い、強い、さびにくいという特性があり、家庭用品、高層ビル建材、船舶、車両、航空機、電気機器など、さまざまな分野で使用されています(図1)。ただし、純度の高い純アルミニウム(純度99.00%以上)は強度が低く、機械的強度を必要としない部材や部品に使われます。強度を増すには、合金元素を添加します。

図1:アルミニウムの製品例アルミニウムの表面には、保護性が高く、自己修復能力を持つ酸化皮膜(不動態皮膜)が形成されます。これにより、アルミニウムは高い耐食性を示します。酸化皮膜は、酸化アルミニウムAl2O3および、酸化アルミニウムの水和物 Al2O3・xH2Oからなり、pH4~8.5の領域で安定です。

アルミニウムの腐食形態は、均一腐食と局部腐食の2つに大別されます。酸化皮膜が均一に溶解すると均一腐食が発生し、酸化皮膜が局部的に破壊されると孔食などの局部腐食が発生します。アルミニウムの均一腐食は、酸性溶液あるいはアルカリ性溶液中で生じます。酸性・アルカリ性溶液の双方で腐食する金属を両性金属といいます。腐食速度は、pHの低下(4以下)、もしくは上昇(9以上)で増大します(図2)。

図2:アルミニウムの腐食速度とpHの関係私たちの生活環境はpH7の中性付近に保たれています。この環境下でアルミニウムの酸化皮膜は安定で、腐食が発生することはありません。しかし、塩化物イオンが存在すると、……

>>第2回 第1章の続きを読む(PDFダウンロード)

ステンレス鋼は、家庭用品や各種装置、プラント材料などあらゆる場面で使用されている耐食性材料です(図3)。11~12%以上の濃度のクロムを含有する鉄合金を指し、大気中環境では全く腐食が発生しません。代表的なステンレス鋼には、鉄・クロムからなるフェライト系あるいはマルテンサイト系と、鉄・クロム・ニッケルからなるオーステナイト系があります。

図3:ステンレス鋼の製品例ステンレス鋼の耐食性は、保護性に優れた酸化皮膜により発揮されます。酸化皮膜は、自己修復性能力の高いクロム酸化物やクロム水酸化物により形成され、アルミニウムの酸化皮膜より広いpH領域で安定です。

ステンレス鋼の腐食形態は、アルミニウム同様、均一腐食と局部腐食の2つに大別され、均一腐食はpHが極めて低い酸性溶液環境で発生します。海水中など塩化物イオン(ハロゲンイオン)を多く含有する環境では、孔食やすきま腐食などの局部腐食を生じます。最近は海水中でも十分な耐食性を発揮する耐孔食性ステンレス鋼(合金中のクロム濃度を高くし、合金元素にモリブデンを加える)も使われています。

ステンレス鋼の注意点は、……

>>第2回 第2章の続きを読む(PDFダウンロード)

銅は電気や熱を通しやすく柔らかいという特徴があり、産業用機械や輸送機械、家庭用品などで用いられています(図5)。銅や銅合金の表面には、安定な腐食生成物(酸化銅、水酸化銅、塩基性炭酸銅など)が形成されます。不動態皮膜とは異なるものの、非溶解性(水に不溶)で耐食性のあるさびです。

図5:銅の製品例銅や銅合金は、電位化学列で水素より貴な電位を示します。そのため、水素発生を基本とする腐食反応は起こりません。また、酸素が溶けていない水や非酸化性の酸溶液中では、……

>>第2回 第3章の続きを読む(PDFダウンロード)

第3回:環境の腐食性と耐食材料

前回は、アルミニウム、ステンレス鋼、銅の腐食を解説しました。今回は、耐食について解説します。金属材料は、淡水、海水など、さまざまな環境で使用されます。それぞれの環境で生じる腐食現象と耐食材料について学びましょう。

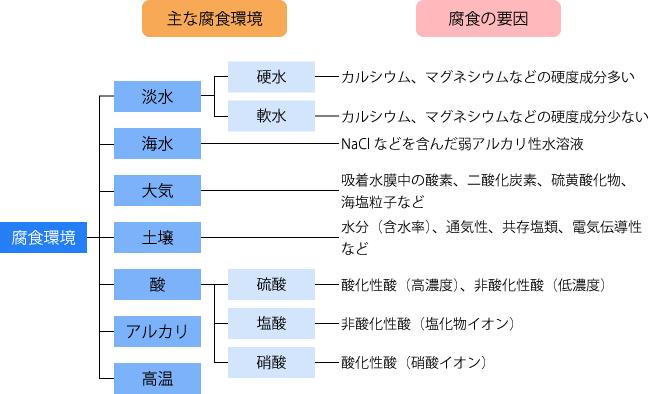

腐食環境には、淡水・海水・大気・土壌・酸・アルカリ・高温などがあり、腐食の要因はそれぞれ異なります。図1に主な腐食環境と腐食要因をまとめました。それぞれの環境の詳細を見ていきましょう。

図1:主な腐食環境と腐食要因淡水は、硬水と軟水に分けられます。カルシウムやマグネシウムなどの硬度成分を多く含むのが硬水、少ないのが軟水です。硬水中では、鋼の表面に硬度成分が析出して、防食性の皮膜を形成します。これにより、腐食性は低下します。軟水中では防食性被膜が形成されず、腐食性は高くなります。

淡水中の炭素鋼には、安定したさび層(酸化物皮膜)が形成されるため、腐食性は低く、腐食速度は0.2~0.3mm/年です。腐食速度は、淡水中に溶け込んだ酸素(溶存酸素)の供給速度によって変化します。水の流れる速さが増すと、鋼表面に触れる溶存酸素量も増え、腐食速度も増大します。

代表的な淡水である水道水には、……

>>第3回 第2章の続きを読む(PDFダウンロード)

海水は塩化ナトリウム NaClなどの塩類を約3.5%含むpH8の弱アルカリ性水溶液です。海水中での腐食速度は溶存酸素の供給速度に依存し、平均腐食速度は淡水と同程度です。しかし、塩分の影響によりさびこぶ腐食などの局部腐食が生じます。さびこぶ腐食とは、さびが盛り上がってこぶのようになる腐食のことです。そのため、炭素鋼を使用するには塗装や電気防食が必要となります。鉄鋼各社では、ニッケル Niやクロム Cr、銅 Cuなどの合金成分を数パーセント添加した耐海水鋼を開発し、供給を開始しています。

海水腐食は、海中部、干満帯、飛沫帯、および海上大気部など、位置と場所によって必要な対策が変わります。最も腐食性が高いのは……

>>第3回 第3章の続きを読む(PDFダウンロード)

大気中の金属表面は、一見乾いているようでも、吸着水分子の薄い水膜が存在しています。水膜には、大気中の酸素や二酸化炭素、大気汚染物質の硫黄酸化物 SOxや窒素酸化物 NOxなどが溶けています。そのため、大気環境にある金属の腐食性は、湿度、気温、降雨量などの気象因子と、大気汚染物質や海塩粒子など腐食促進物質の種類と量で変化します。

腐食促進物質が少ない清浄な大気中では、気象条件によって金属の腐食性が決まります。……

>>第3回 第4章の続きを読む(PDFダウンロード)

土壌環境における金属の腐食性は、土壌に含まれる水分(含水率)や通気性、共存する塩類の種類と濃度、電気伝導性、pHなどによって決まります。土壌中には、硫酸塩還元菌などの微生物が生息しているため、微生物腐食も考慮します。微生物腐食も考慮します。また、電鉄軌道に沿った埋設配管では、迷走電流(電鉄のレールからの漏れ電流)による腐食も考慮する必要があります。

埋設配管の防食には、有機絶縁材による塗覆装が用いられます。また、……

>>第3回 第5章の続きを読む(PDFダウンロード)

化学工業で使用される、硫酸、塩酸、硝酸などの強酸は、あらゆる環境の中で腐食性が最も強いことが知られています。そのため、ステンレス鋼、高ニッケル合金、チタン、ジルコニウム、タンタルなど、高級な耐食金属や耐食合金を使用する必要があります。アルカリは、酸よりは腐食性が低く、扱いやすいものの、濃度、温度などの条件によっては厳しい腐食を生じます。

硫酸の腐食性は、濃度によって特徴的に変化します。濃度60%以上の濃硫酸は酸化性を有するため、炭素鋼は不動態化し耐食性を有します。一方、低濃度の硫酸は単に強い酸として働くため、激しい腐食性を示します。これに対し、耐硫酸材料として使用されてきた鉛は、低濃度硫酸と反応し腐食生成物の硫酸鉛が作られます。これが保護皮膜となり、下地の金属を保護し耐食性を発揮します。しかし高濃度硫酸の場合、硫酸鉛が酸化されて酸化鉛となります。酸化鉛は濃硫酸に溶けやすく、耐食性が失われます。図3に、炭素鋼と鉛の腐食速度が硫酸濃度によって変化する様子を示します。

図3:炭素鋼と鉛の腐食速度と硫酸濃度の関係ステンレス鋼は低濃度硫酸中では酸化剤(酸素など)がなければ不態化しないため、耐食性がありません。一方、高濃度硫酸は酸化性を有するため不動態化し、良好な耐食性を示します(図4)。特に、ニッケル、モリブデン、銅を多く加えたステンレス合金Alloy20(20Cr-30Ni-3Mo-4Cu)は、硫酸に対して優れた耐食性を示し、広く使用されています。

図4:ステンレス鋼と硫酸濃度の関係……

>>第3回 第6章の続きを読む(PDFダウンロード)

アルカリ中に置かれた両性金属(アルミニウム、亜鉛、すず、鉛など)は低温でも激しく腐食します。鉄が濃厚アルカリ中で腐食するのと同様、金属酸となって溶けるためです。アルカリは、酸の水素イオンのように腐食の還元反応を担う成分を含みません。そのため、炭素鋼に対する腐食性は大きくありません。中間温度、中濃度のアルカリ中では、炭素鋼が十分な耐食性を示します。しかし、高濃度、高温になると、……

>>第3回 第7章の続きを読む(PDFダウンロード)

金属は、400 ~ 500°C以上の高温になると、環境条件によって、酸化、硫化、浸炭、窒化、水素損傷などの高温腐食を生じます。水溶液中の腐食が湿食と呼ばれるのに対し、高温腐食は乾食と呼ばれます。高温環境では、……

>>第3回 第8章の続きを読む(PDFダウンロード)

……

>>第3回 第9章の続きを読む(PDFダウンロード)

第4回:鉄鋼材料の防食

前回は、さまざまな環境に置かれた金属の腐食現象と、耐食材料を説明しました。自然環境下で、金属の腐食はおのずと進行します。そこで、金属の腐食を止めたり、腐食速度を遅らせたりする対策が必要になります。これが防食です。今回は、鉄鋼材料の防食方法である、被覆防食、電気防食、防食剤による防食について解説します。

被覆防食は、金属を有機あるいは無機の皮膜で覆い、腐食環境から遮断する防食方法です。被覆の種類には、塗料など有機物による塗装、金属めっき、金属または無機物の溶射(加熱により微粒子状にしたコーティング材を吹き付ける表面処理法)などがあります。今回は、塗装とめっき(亜鉛めっき)を説明します。

鋼板製の自動車の車体は、装飾と防食を目的に塗装されています。鋼板に塗料が塗られていなければ、1年足らずでさびが発生します。雨水がたまりやすい箇所は、数年で穴が開いてしまう場合もあります。鋼材をさびや孔食から守る塗装は、大変有効な防食方法です。以下に、各種機械や、装置・プラント材料において一般的に使われている塗料について説明します。

塗装により形成される皮膜を、塗膜といいます。塗膜を形成するのは、油や合成樹脂などの物質です。油を用いた塗料を油性塗料、合成樹脂を用いた塗料を合成樹脂塗料といいます。合成樹脂にはフタル酸系、フェノール系、塩化ゴム系、ビニル系、エポキシ系、ポリウレタン系、アクリル系、フッ素系など多くの種類があります。

複数塗料の重ね塗り(下塗り、中塗り、上塗り)は、防食性能を高める一般的な方法です。下塗り塗料は、下地の金属との密着性と防錆(せい)が目的です。さび止めペイント、ジンクリッチペイント、エポキシ樹脂などが使用されます。中塗り塗料は、下塗りと上塗りの接着が良好でない場合に用いられます。上塗りは、環境からの遮断性や、使用環境に対する化学的安定性、耐候性(太陽光による劣化・変質に対する抵抗力)を持ちます。フタル酸系、ポリウレタン系、フッ素系樹脂塗料が用いられます。

塗料にはそれぞれ長所、短所があるため、下地の金属や使用環境、経済性など考慮しつつ、適切な組み合わせを選択する必要があります。表1に、代表的な塗料の特徴を説明します。

表1:代表的な塗料と特徴| 塗料 | 特徴 |

| ジンクリッチペイント | ・金属亜鉛粉末が含まれる ・塗膜に傷が付いても、亜鉛の犠牲陽極作用で下地の金属の腐食を抑制する |

| エポキシ樹脂 | ・耐水性、耐薬品性、接着性、機械的強度に優れる ・耐候性が劣るため、屋外で使用する場合は適切な上塗りが必要 |

| フタル酸系樹脂 ポリウレタン系樹脂 フッ素系樹脂 | ・耐候性とともに長期にわたって安定した特性を示す |

……

>>第4回 第1章の続きを読む(PDFダウンロード)

電気防食は、水中や土壌中の金属に電流を流し、電位を操作することで腐食を防ぐ方法です。水中や土壌中における金属の腐食は、金属から環境中へ電流が流出することによって生じます。流出する電流を腐食電流といいます。腐食電流に対抗して、環境中から金属へ直流電流を流入させることで(防食電流)、腐食電流の流出を止めることができ、腐食は防止されます。電気防食には、卑な金属を電気的に接触させる犠牲陽極法と、外部直流電源を用いる外部電源法があります。

犠牲陽極法の原理は、……

>>第4回 第2章の続きを読む(PDFダウンロード)

防食剤は、環境(通常水溶液)に加えて、金属の表面に防食性のある皮膜を生成することで、腐食を抑制します。メリットは、少量添加で腐食軽減に有効、低価格で経済性がある、環境に優しいなどです。防食剤は、酸化型防食剤、沈殿皮膜型防食剤、吸着型防食剤の3種類に分類されます(表2)。

表2:防食剤の種類と特徴防食剤の利用は、循環冷却水系統、酸洗浄液、原油・天然ガスパイプラインと多岐にわたります。最も多く使用されているのは……

>>第4回 第3章の続きを読む(PDFダウンロード)

第5回:防食設計とは?防食管理とは?

前回は、被覆防食、電気防食、防食剤などの防食方法を紹介しました。今回は、防食設計と防食管理について解説します。環境条件に適合する優れた材料で作られた構造物でも、設計の不具合が原因で腐食損傷を起こす事例が見受けられます。また、適切な材料・構造で建設され、良好な状態で使用されている構造物でも、使用期間が長くなると弱点部から徐々に腐食します。腐食を防ぐには、適切な設計に加え、補修やメンテナンスの継続が欠かせません。

化学プラントなど、厳しい環境で使用される装置や機器の設計技術には、腐食を防ぐために必要なノウハウが蓄積されています。金属の特性や使用環境を考慮しながら、腐食が発生しにくい工夫を凝らした設計を、防食設計といいます。以下に、防食設計のポイントを9つ説明します。

設計段階では、腐食の原因となる構造的なすきまを少なくし、すきま腐食を防止することが求められます。重ね合わせによる接続(ボルト締め、ビス止めなど)を避け、溶接で一体構造にするのが効果的です(図1)。接続配管、継ぎ胴部など、構造上避けられないすきま部には、耐食性の高い材料を適用します。また、接続部のガスケット材を、多孔性の材質からはっ水性の高い四フッ化樹脂などに替えても効果があります。

図1:重ね合わせによる接合(ボルト締め)から溶接接合へ残留応力、作動応力を低下させることで、応力腐食割れや、腐食疲労割れを抑制できます。冷間加工や溶接によって生じる残留応力は、応力腐食割れの主な要因です。残留応力を除去するには、加熱して焼なまし処理を施します。

腐食疲労割れは、割れが発生しなくなる限界応力が低いため、作動応力の絶対値を下げることによる割れ防止策は有効ではありません。そのため、製品に鋭い切欠きを作らず丸みを設けるなど、形状の改善によって作動応力を分散させて割れを防ぎます(図2)。この方法は大変効果があり、設計を行う上で重要です。

図2:形状の改善により応力を分散させ、割れを防ぐ高速で流動する流体や固形物を含むスラリー流体を輸送するスラリーポンプなどでは、エロージョン・コロージョン(摩耗による腐食)、衝撃腐食、擦過腐食など、機械的な作用による磨耗腐食が起こります。これらを避けるには、設計や施工段階での対策が不可欠です。流速を下げる、配管の曲がりを緩やかにする、流れを乱す局部的な凹凸を作らないなどの対策を行います。

……

>>第5回 第1章の続きを読む(PDFダウンロード)

構造物や設備が不具合・事故を起こすことなく、設計どおりのパフォーマンスを発揮するには、日々の防食管理が欠かせません。防食管理の基本は、注意深い観察と定量的な情報の取得です。残存肉厚を観察して変化に気付くことができれば、腐食の可能性を疑うことができます。適切な観察とメンテナンスで、腐食が進行する前段階で補修が可能になります。以下に、防食管理のポイントを2つ説明します。

設備や機器の表面を外から注意深く観察することで、腐食の兆候や変化に気付くことができます。表面が塗装されている場合、腐食が始まると、さび汁が流れ出すため、一目で腐食が始まったことが分かります(図5)。

図5:腐食によって流れ出したさび汁外から見えにくい箇所は分解したり、のぞきこんだりして観察します。重点的に観察する部位は、構造物の隅やボルト締めした部分など、加工や塗装がしにくい箇所です。腐食を発見したら、早期に補修塗装を実施します。

……

>>第5回 第2章の続きを読む(PDFダウンロード)

第6回:腐食の解析と腐食事例のデータベース

前回は、防食設計と防食管理を説明しました。今回は最終回です。腐食の原因解析と、腐食事例のデータベースについて解説します。腐食事故が発生した場合、原因の解析を迅速に行い、対策を講じる必要があります。その際にデータベースを用いると、過去に発生した類似の腐食事例を参照でき、原因の検証や対策の立案に役立ちます。

腐食解析の目的hは、腐食の原因を明らかにし、経済性を考慮しながら、最も適切な対策を講じることです。設備の中で腐食が生じた場合、一般的には5つのステップで解析します。

解析の前に、設備の中で腐食が生じている箇所の機能と役割を確認します。

腐食が生じた箇所の材料組成と金属組織を確認します。また、材料が使われていた環境を確認します。重要なポイントは、設備運転中と運転休止中の両方の環境を確認することです。

……

>>第6回 第1章の続きを読む(PDFダウンロード)

材料の損傷事例の多くは腐食起因です。損傷事例の約3/4が腐食起因であるという資料もあります(参考:化学工学会SCE・Net 装置材料研究会、プラント材料損傷事例集、2017年)。特に、ステンレス鋼の腐食事例が多く報告されています。耐食性に優れるステンレス鋼は、腐食しやすい環境で使用されやすいためです。ステンレス鋼の応力腐食割れ事例を2件紹介します。

ドライヤの加熱管内部には90℃の温水が流れていて、加熱管外部を流れる合成樹脂製品の水分を20%から1~2%にまで乾燥させます。図1は、ドライヤのステンレス(SUS316L)製加熱管に発生した応力腐食割れです。

図1:ステンレス(SUS316L)製加熱管に発生した応力腐食割れ(左:加熱管表面、右:加熱管断面)(引用:化学工学会SCE・Net 装置材料研究会、プラント材料損傷事例集、2017年、事例整理番号TKW-059)この腐食割れ事例を、詳しく見てみましょう。腐食割れは、加熱管を約2カ月使用した時点で発生しました。割れの形態は、分枝状の貫粒割れです。残留応力の測定結果では、円周方向に約20kg/mm2、軸方向に約10kg/mm2の引張応力値が計測されました。加熱管には、異物付着を防止するために表面研磨が施されています。再現試験では、この表面研磨による残留応力の発生が確認できました。対策として、表面研磨法の改善、熱処理による残留応力除去が考えられます。

……

>>第6回 第2章の続きを読む(PDFダウンロード)

損傷事例のデータベースとは、過去に発生した腐食による損傷事例を収集し、データベース化したものです。今日では、多くの企業で独自に構築が進められ、イントラネットを介して、部門内あるいは全社で情報共有できるようになりました。下記のような項目が網羅できていると、有用なデータベースといえます。

一方、有用な事例を蓄積するには、時間がかかります。また、データベースの構築・メンテナンスには人手が必要です。自社で作成することが難しい場合、社外からデータベースを購入することも検討しましょう。各分野における損傷事例を収集し、データベース化した事例集は国内外で販売されています。腐食による損傷事例が多いデータベースの一例として、……

>>第6回 第3章の続きを読む(PDFダウンロード)